Noticias

Consejos para reducir los accidentes en las manos en la industria alimentaria

Uno de los motores de nuestra economía registra a su vez un gran índice de accidentalidad laboral en las manos de sus empleados. Los afectados por estas incidencias reciben frecuentemente bajas laborales de larga duración. Un auténtico problema tanto para los trabajadores afectados como para el buen funcionamiento del sector.

A continuación, explicamos 5 consejos para escoger correctamente guantes de trabajo para industria alimentaria.

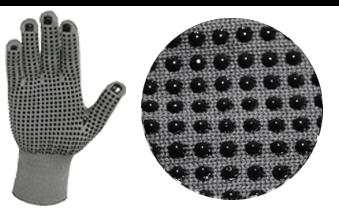

1. Usar el guante de trabajo adecuado: No basta con proporcionar un equipo de protección individual al trabajador, hay que entregarle el apropiado y formarle en su utilización. En el caso de las manos (y dependiendo del trabajo a realizar) no todos los guantes de seguridad nos sirven. Podemos evitar una gran cantidad de accidentes tan solo con elegir el guante más adecuado para cada puesto de trabajo específico. Consejos para elegir el mejor guante de trabajo:

-Los guantes deben estar homologados y certificados según el reglamento 10/2011 para trabajar con alimentos y deben llevar su icono correspondiente (ver foto). Puedes ver toda la normativa relativa a los guantes para alimentación AQUÍ, en el apartado "guantes ensayados según el Reglamento 10/2011 para alimentación"

-Haz una evaluación de los riesgos de cada puesto, así cuando requieras guantes de trabajo de un solo uso, muy populares en esta industria, debes de usar versiones sin empolvar y puedes optar por materiales como el nitrilo o el látex, este último en desuso por el aumento de derrmatitis en usuarios con alergia al contacto directo con este material. Cuando no hay contacto con alimentos grasos, se recomienda también el uso de guantes de vinilo, muy popular en las empresas de catering o restauración, que expenden alimentos en franquicias de servicios.

Si además tienes aplicaciones donde necesitas protección para riesgos mecánicos selecciona el nivel de: corte, punzamiento, abrasión o desgarro y determina apoyándote en un especialista qué nivel necesitas para cada puesto, para lo cual usaremos la norma EN388.

-¿Es necesario lavar estos guantes de trabajo frecuentemente? Si la respuesta es sí, pregunta a tu especialista. En Juba tenemos por ejemplo en nuestra línea anticorte, la fibra Dyneema, que tiene una gran ventaja sobre otras fibras anticorte como las aramidas, cuya fibra más popular es el Kevlar, que pierde gran parte de sus cualidades con sucesivos lavados.

2. Identificar los riesgos de la planta de producción: Analizaremos los riesgos por cada puesto de trabajo. Podemos intentar sacar patrones analizando los accidentes ya ocurridos. Una vez hecho este análisis, identificaremos posibles riesgos antes incluso de que causen un problema de mayor gravedad.

Las lesiones que se producen quedan registradas y se analizan para sacar conclusiones, reduciendo de esta forma el número de peligros en el entorno del trabajador. Para determinar el riesgo analizamos no solo los accidentes, también las herramientas utilizadas, los equipos de protección, la iluminación y todo cuanto rodea al puesto de trabajo.

3. Mejorar la cultura de seguridad de la empresa: Aunque el tema de la seguridad es algo que por todos es de sobra conocido, nunca está demás recordarlo con cursos, talleres, charlas…es importante crear una cultura de seguridad, que se entienda y se interiorice, que forme parte del día a día. La única forma de evitar accidentes es entendiendo cómo se producen y lo que debemos hacer para evitarlos. Parece obvio, pero cuanto más presente está nuestra seguridad, más cerca estamos de reducir los accidentes laborales.

En este sentido podemos estudiar con el departamento de recursos humanos premiar a aquellos trabajadores que realizan un perfecto uso de los equipos de protección individual. De la misma forma que se contemplarían sanciones para quien haga caso omiso a nuestras indicaciones.

4. Seguridad + ergonomía:

Una de las lesiones de mano más comunes en la industria alimentaria es el síndrome del túnel carpiano, una lesión a menudo causada por un esfuerzo excesivo y una postura inadecuada de la mano. La lesión se caracteriza por hinchazón de la muñeca y atrapamiento del nervio mediano. Este tipo de afección está directamente relacionada con las bajas más largas de toda la industria alimentaria.

La probabilidad de lesión es mayor cuando los trabajos repetitivos se hacen en posiciones incómodas. Por ejemplo, un trabajador que tiene que agarrar y apretar un dispensador de productos alimenticios durante todo un turno es más probable que sufra una lesión. El uso de guantes ligeros, con mucho tacto y cómodos ueden ayudar a reducir la fatiga del usuario.

La contratación de un terapeuta ocupacional para visitar las instalaciones de la empresa puede darnos ideas de cómo realizar las tareas de manera más segura y eficiente, y evitar así posibles lesiones y los gastos asociados a ellas.

5. Utilizar herramientas de calidad ¡correctamente!

Muchos de los empleados que trabajan en la fabricación de alimentos utilizan herramientas en sus manos para cortar: tijeras, cuchillos.... Debido a esto, es necesario elegir la herramienta adecuada para cada puesto y para cada mano.

Escogeremos herramientas que maximicen el rendimiento, minimicen el esfuerzo físico, mejoren la calidad del trabajo y eviten la fatiga del trabajador. A la larga saldrán más baratas.

Es recomendable también recordar el buen uso de estos utensilios con cierta periodicidad a los trabajadores, realizando formaciones orientativas, para que utilicen las herramientas realizando la presión y esfuerzo adecuados.

Un uso excesivo de fuerza al sujetar una herramienta puede provoca fatiga en la mano. No debemos ver nuestros nudillos blancos, un esfuerzo excesivo del dedo índice o doblar excesivamente el pulgar, por poner algunos ejemplos.

Así pues, muchos de estos consejos te pueden parecer manidos, un dolor de cabeza… pero tomar el tiempo para analizar nuestro lugar de trabajo y establecer medidas para reducir las lesiones en las manos puede ahorrar miles de euros a tu empresa, y lo más importante: podemos prácticamente eliminar los accidentes y lesiones que pueden incapacitar permanentemente a uno de nuestros trabajadores.

Los programas de seguridad bien implementados pueden aumentar los ingresos de tu empresa, mantener la integridad de la producción y mejorar la salud y la moral de tus empleados ¿Qué más podemos pedir?

10 Febrero 2017

Leer más